Los biocombustibles se caracterizan por variaciones de calidad, especialmente en términos de humedad e impurezas. Estas variaciones de calidad provocan desafíos para la operación de las centrales eléctricas y el precio del combustible. La calidad del biocombustible se refleja en la facilidad de uso, la eficiencia y los costos de mantenimiento de la planta. Es posible resolver estos desafíos utilizando la medición de la calidad del combustible en tiempo real.

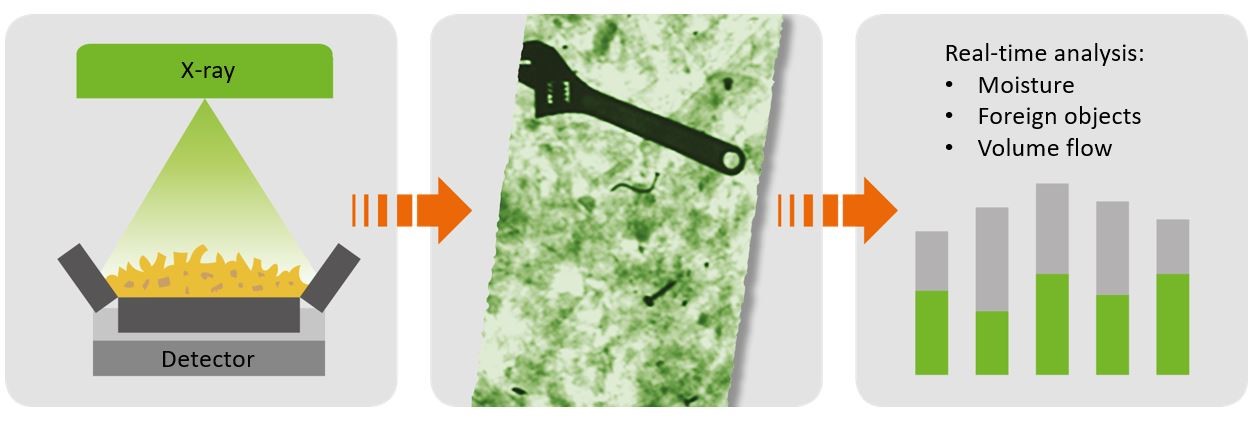

El FUELCONTROL-scanner de Inray Oy Ltd utiliza tecnología de rayos X, que permite medir la calidad del combustible directamente en el transportador de la misma manera que se escanea el equipaje en los aeropuertos. Puede analizar en tiempo real humedad, tamaño de partículas, caudal volumétrico y contenido de materia extraña. El método ha sido verificado por el Instituto Tecnológico Danés (DTI) y ETA-Danmark.

FUELCONTROL: principio de medición del escáner

Proceso de medición totalmente automático

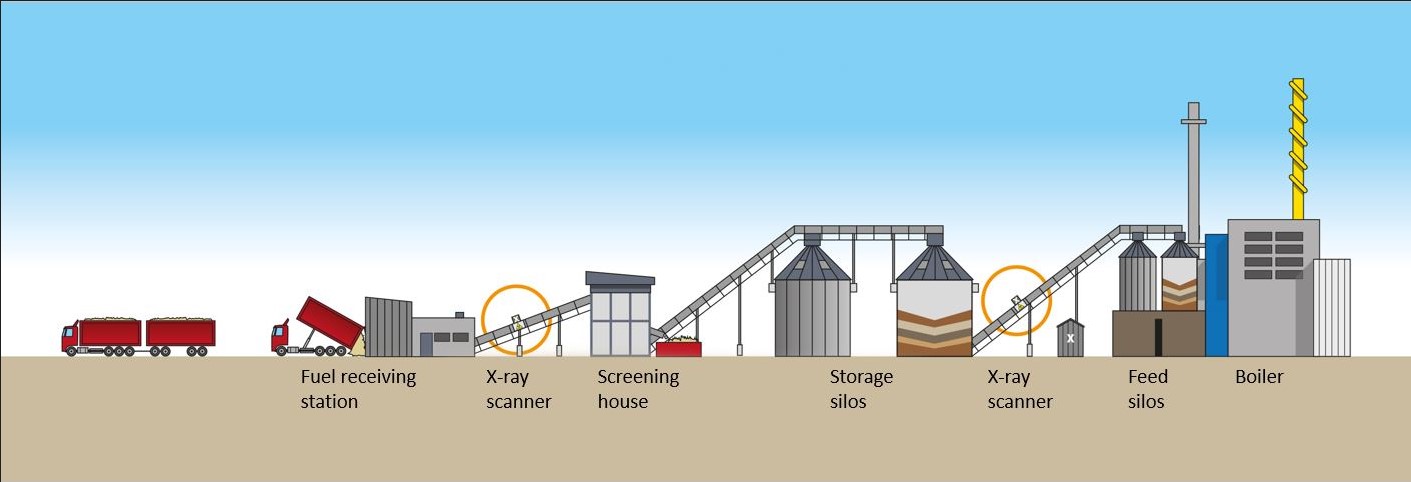

Cuando el camión llega a la planta, el sistema de control de la planta le da al escáner un mensaje de inicio, que contiene la información necesaria sobre la carga del camión a medir, como el número de identificación, el nombre del proveedor y el tipo de combustible. Después de esto, comienza la medición y los datos de medición en tiempo real se transmiten a la sala de control. Cuando se ha medido toda la carga y la información de peso de la carga está disponible, se calcula el contenido de energía de la carga y la información se envía al sistema de gestión de combustible. Además, la eliminación de objetos extraños dañinos del proceso puede automatizarse por completo, esto es lo que se usa en varias plantas de energía.

FUELCONTROL Posibles ubicaciones de instalación del escáner

Caso de éxito

FUELCONTROL-scanner se utiliza ampliamente en Finlandia en plantas de calor y energía en la clase de tamaño de 50 - 400 MWth. Una de ellas es la planta de energía multicombustible de Turun Seudun Energiantuotanto Oy (TSE), que se completó en 2017 y produce 2950 GWh año de electricidad y calor. La planta utiliza residuos forestales, astillas de madera, cortezas, aserrín, tocones y madera reciclada. Además de biocombustibles, la planta también utiliza pequeñas cantidades de turba y carbón. La mayor parte del combustible proviene de áreas cercanas a través del transporte en camión, pero una cantidad cada vez mayor de combustible proviene de entregas por barco desde el área del Mar Báltico.

Originalmente, la planta contaba con equipos de muestreo automático para el control de calidad del combustible, con los cuales se tomaban muestras de cada carga y se analizaba su humedad y poder calorífico en laboratorio. TSE quería seguir desarrollando su control de calidad del combustible y, desde 2019, el control de calidad de los biocombustibles se realiza con escáneres FUELCONTROL. Con el cambio, la planta de energía tiene información más precisa sobre la humedad y la cantidad de materia extraña en cada carga, así puede dar retroalimentación a los proveedores de combustible se ha vuelto más fácil y rápido. Además, se ha liberado el tiempo de trabajo de los operadores para un trabajo más productivo.

Turun Seudun Energiantuotanto Oy : Proceso de descarga de entrega de astillas de madera en central.

Resumen

La competencia por los biocombustibles es cada vez mayor, lo que significa que existe presión para utilizar nuevas fracciones y biocombustibles de menor calidad. Esto a menudo genera desafíos para los equipos de manejo y combustión de combustible, y también para la disponibilidad y eficiencia de las centrales eléctricas. Al usar la medición de la calidad del combustible en tiempo real, los combustibles de menor calidad se pueden usar de manera más segura y controlada y las calidades más bajas se pueden rechazar antes de que puedan causar daños al equipo. FUELCONTROL-scanner ha demostrado sus beneficios en varias centrales eléctricas durante los últimos años.

Este año, muchas plantas de energía nórdicas están utilizando esta tecnología, como Helen Vuosaari (planta de calor de 260 MWth), Tampereen Sähkölaitos (200 MWth CHP), DIN Forsyning Dinamarca (planta de calor de 60 MWth), Kaukaan Voima (400 MWth) y Loimua (planta de cogeneración de 89 MWth).

Inray Oy Ltd se fundó en 2009 para desarrollar sistemas de medición que utilizan tecnología de rayos X para mejorar la operación de producción de energía, biorrefinerías y plantas de celulosa. Los sistemas FUELCONTROL® de Inray se utilizan ampliamente en plantas de calor y energía de diferentes tamaños para garantizar el funcionamiento eficiente de la planta. Inray tiene oficinas en Mikkeli (Finlandia) y Málaga (España).